Основні правила друку пластиком АБС (частина 1)

АБС пластик самий популярний матеріал для 3D друку, так як володіє наступними очевидними перевагами.

1. Він ДОСТУПНИЙ - завдяки відносно низькій вартості.

2. Він РОЗЧИННИЙ в ацетоні і етилацетаті. Ці матеріали застосовуються для згладжування ефекту «сходинок» при друку, розтріскуванні і результатів механічної пост-обробки. Етилацетат при тій же ефективності, більш безпечний у використанні. Має помірний фруктовий запах і безпечний навіть після тривалого використання в закритому приміщенні.

3. Він ЛЕГКО ЗАБАРВЛЮЄТЬСЯ - як безпечними акриловими фарбами, так і бюджетними нітро-емалями у балончиках.

4. Він ПІДДАЄТЬСЯ МЕХАНІЧНІЙ ПОСТОБРОБЦІ – різання, шліфування, фарбування.

5. Він ПЛАВИТЬСЯ У ВЕЛИКОМУ ДІАПАЗОНІ ТЕМПЕРАТУР.

Але при всіх очевидних перевагах 3D друк з використанням АБС пластику у багатьох початківців користувачів волає складності. У цій статті ми постараємося розповісти про те, як підвищити якість друку, використовуючи АБС пластик.

Етапи підготовки до успішної 3D друку і сама друк

- Модернізація і техобслуговування 3D принтера.

- Підготовка платформи 3D принтера.

- Підготовка G-коду або слайсинг з потрібними параметрами друку.

- Контроль і управління печаткою.

Етап №1 Модернізація і техобслуживание3D принтера.

1.1. Платформа.

Я рекомендую один раз модернізувати платформу вашого принтера і назавжди забути про клеї, скотчі та інші недешеві витратні матеріали, поліпшують адгезію АБС пластику з платформою.

а) Платформа повинна бути нагрівається або з товстого оргскла (акрилу). АБС пластик добре прилипає до холодного акрилу, покритому легким розчином АБС пластика та етилацетату (далі «розчин АБС»). Концентрацію розчину підбирайте дослідним шляхом, виходячи з матовості вашій поверхні. Але недоліком акрилу (на відміну від звичайного скла) є те, що він має меншу жорсткість і може деформуватися внаслідок нагрівання від наплавленого АБС пластику. Тому товщину акрилу треба брати не менше 6-7 мм (оптимально 10 мм), або кріпити акрил до жорсткої рами, щоб виключити деформацію. Зверніть увагу на те, що якщо переборщити з розчином АБС то модель важко зняти з акриловою платформи.

б) Платформа із звичайного скла повинна бути обов'язково нагрівається і матовою. Матове скло продається в будь скляної лавці. Розмір скляній накладки (по довжині та ширині) бажано підбирати таким чином, щоб вона була не більше 5 -10 мм нагрівається платформи. Таким чином, скло можна буде притиснути до накладці канцелярськими прищіпками.

Для невеликої площі платформи (типу MakerBot Replicator) можна використовувати не гартоване скло 4-5 мм. Ми, наприклад, взяли звичайне скло 260х150х4 мм використовуємо його вже багато місяців без проблем. Якщо у вас є можливість, використовуйте загартоване матове скло. У випадку падіння, воно безпечно розсипається і не так боїться перепадів температури. Але це не обов'язкова вимога.

1.2. Контакти, термопара 3D принтера

Для якісного друку будь пластиком, в т. ч. і АБС, принтер повинен утримувати на екструдері задану температуру в коридорі максимум 4-5°С. Великі перепади температури призводять до нерівномірності усадки шарів і, відповідно, до різного їх жорсткості.

Причинами великих коливань температури можуть бути:

а) погані контакти екструдера і платформи. Як не дивно, але при зникненні контакту на платформі часто контролер може неправильно утримувати температуру на екструдері. При виявленні стрибків/провалів температури – перевірте всі контакти, підібгайте їх, і змастіть злегка машинним маслом, а краще мастилом для контактів.

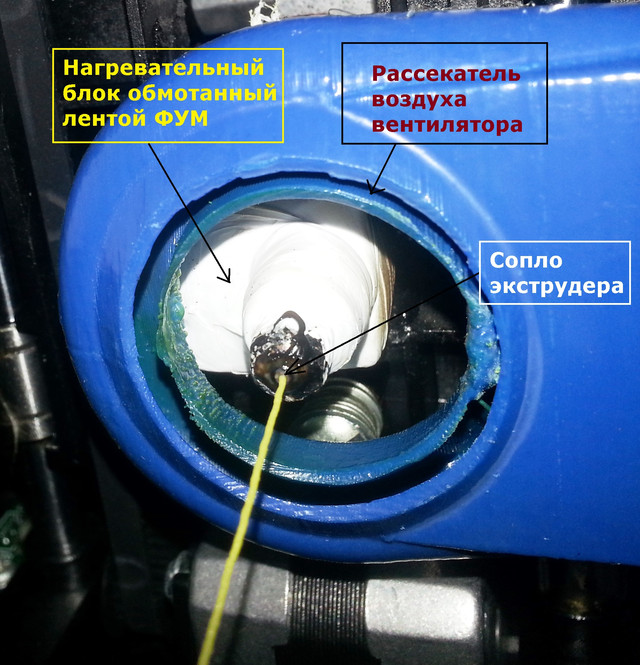

б) термопара погано прилягає до нагрівального блоку або розташована на протилежній стороні нагрівального блоку від самого нагрівача. Це призводить до пауз в реакції термопари на нагрівач. Якщо термопара не ізольована від потоків повітря навколо екструдера, вона теж буде вимірювати температуру з великою похибкою. Для цього перенесіть термопару максимально близько до нагрівника і примотати її стрічкою ФУМ до нагрівального блоку. Так як стрічка ФУМ це фторопласт (тефлон), вона володіє всіма необхідними, в нашому випадку, переваги — висока термостійкість і низька теплопровідність. Ця процедура також зменшить тепловтрати нагрівального блоку і дозволить заощадити на електроенергії.

1.3. Обдув і камера

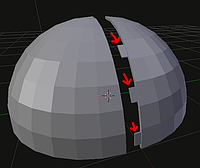

На мою думку, необхідність обдування виникає тоді, коли час друку кожного шару менше 20-30 сек. Я рекомендую використовувати вертикальний сферичний (навколо сопла) обдув (малюнок вище), а не фронтальний. При такому охолодженні шари охолоджуються більш рівномірно, і деталь не перекошує із-за нерівномірної усадки по сторонах моделі. Вентилятор повинен мати плавне регулювання обертів, щоб не тільки усунути розплавлення, але і не допустити переохолодження нижнього шару, погіршивши, таким чином, склеюваність шарів.

Однак обдув НЕ є необхідним атрибутом якісного друку. В основному необхідність обдування виникає тоді, коли необхідно значно підвищити швидкість друку, тобто час друку периметра менше 20-30 сек., в інших випадках можна підібрати температуру сопла і швидкість друку таким чином, щоб стінки вироби були рівними без розтікання пластику.

Камера має ряд незаперечних переваг при друку АБС пластиком, вона дозволяє остигати виробу більш рівномірно, що зменшує ризик деформації моделі. Тому, якщо є можливість організувати її в комплексі з іншими переліченими у цій статті заходами, робіть - гірше не буде. Але не забувайте про підвищеному нагріванні крокових двигунів та іншої електроніки всередині камери.

Етап №2: Підготовка G-коду або слайсинг з потрібними параметрами друку

Перш ніж створити остаточний G-код нашій моделі ми повинні правильно відкалібрувати платформу. А саме: швидкість екструзії, висоту першого шару та визначити оптимальну температуру плавлення нашого АБС пластику. Почнемо по порядку.

2.1. Регулюємо швидкість подачі матеріалу

Калібруючи поверхню щодо сопла з невеликим зазором (товщина листа офісного паперу). Змащуємо поверхню платформи розчином АБС. Розчин краще розтирати тонким папером, а не тканинними і тим більше ватними тампонами, щоб ворс не залишався на платформі. Якщо платформа без нагріву (акрил тощо), даємо пару хвилин висохнути. Якщо з нагріванням, то можна не чекати. Створюємо G-код калібрувального кубика із 100% заповненням. Друкуємо на швидкості до 30 мм/с. Регулюємо подачу матеріалу, поки заливка і периметр вище 4-5 шари не стануть ідеально красивим. Шари нижче цього значення не показник, так як можуть спотворюватися з-за неправильної висоти першого шару.

2.2. Регулюємо висоту першого шару

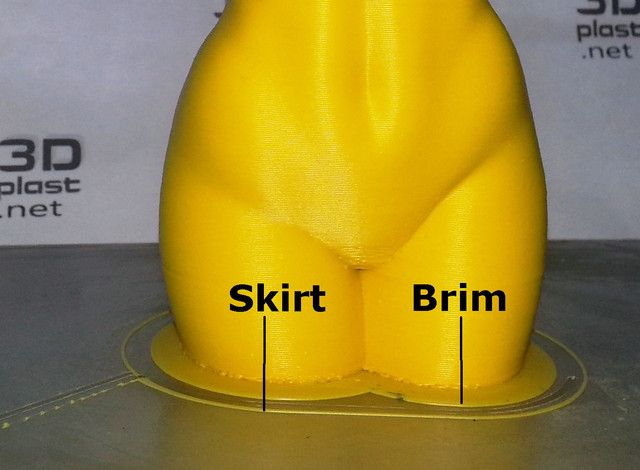

Створюємо G-код тестової моделі без заливки, з одним тільки периметром (можна з великою кількістю горизонтальних шарів периметра). З максимальною швидкістю першого шару -10-15 мм/с. Обов'язково з параметром «Brim», з максимальною кількістю кілець (10-15) навколо моделі, з температурою 250°С. Запускаємо друк. Як тільки сопло опуститься до платформи, стежимо за тим, як він завдає пластик на поверхні. Висота першого шару повинна бути такою, щоб шари як би размазывались по платформі, щоб ряди кілець Brim, а потім і периметра, лягали впритул один до одного, але не накладалися один на одного. Якщо ряди нашаровуються (розмазування стає нерівномірним, хвилями) значить потрібно збільшити висоту першого шару або зробити більше відстань між рядами, якщо між рядами пропуски зменшити її. Це можна зробити програмно в слайсері, параметри — «Висота першого шару» і «ширина першого шару». Повторюйте цю процедуру поки не визначите оптимальну висоту першого шару.

2.3. Знаходимо оптимальну температуру першого шару

Якщо пластик лягає рівно, як описано в попередньому п. але відстає від платформи (відшаровується), значить потрібно підвищувати температуру – в першу чергу платформи та/або зменшувати швидкість. Збільшуйте температуру екструдера до тих пір, поки пластик не почне окислюватися – з'явиться легкий димок і/або запах і/або пластик почне кипіти, зрідка почнуть з'являтися бульбашки. Це буде гранична температура для цього пластику. Температура на 5-10°С нижче – буде ваша «робоча температура» для цього пластику для цієї швидкості і шару. Температура платформи для першого шару чим вище тим краще, але якщо ви знайшли мінімальну температуру на якій пластик добре прилипає до платформи сенсу підвищувати її теж немає.

Пластик повинен лягати на платформу приблизно так.

2.4. Знаходимо оптимальну температуру другого і вище шарів

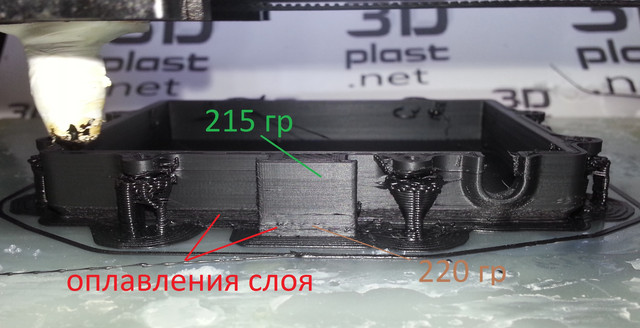

Оптимальну температуру екструдера можна визначити за розтіканню шарів пластика під час друку, знижуйте температуру (від «робочої температури») з мінімальним кроком рівно до того моменту, поки стінки виробу не будуть мати ідеальну поверхню.

Як я вже писав раніше в цій статті, перепади температури і швидкості погано впливають на якість друку АБС пластиком. Тому, я б не рекомендував різко підвищувати/знижувати швидкість і температуру в процесі друку АБС пластиком. Краще знайти оптимальні значення для кожного пластику заздалегідь, на маленьких детальках, а потім відправляти на друк великі моделі.

Основні правила друку пластиком АБС

1. Температура сопла підбирається індивідуально для певної швидкості і шару. Як правило вона нижчі на кілька градусів тієї, при якій ще відбуваються оплавлення нижніх шарів.

2. Температура нагрівається платформи для нашого пластику: перший шар — 115-120°С, інші 100-105°С.

3. Швидкість першого шару 10-15 мм/с. Чим менше тим краще, але дивіться по ситуації, якщо пластик добре пристає до платформи можна трохи підвищити швидкість.

4. Щоб уникнути розшарування моделі:

а) Робіть кількість горизонтальних шарів периметра 3 і більше.

б) Використовуйте обдув тільки у разі друку невеликих виробів з малою площею шару (менше 15-30 сек/шар), в інших випадках оптимальніше знизити швидкість друку але дозволити остигати виробу рівномірно.

в) Захистіть платформу 3D принтера від протягів або організуйте для нього камеру.

5. Не допускається обдув для 1 шару і не рекомендується для 2.

6. Скляна платформа повинна бути матовою і покритою розчином АБС.

7. Охолодження повинен бути зверху, а не з боку моделі. Бажано кільцевої навколо сопла.

8. Інтенсивність обдування залежить від швидкості друку всього шару. А саме від того встигає охолонути нижній шар, перед початком друку наступного, пройшовши температуру склування не більше ніж на 5-10°С. При більшій різниці температур склеюваність шарів буде гірше.

9.Друкувати бажано з параметром Brim, чим ширше, тим краще. Завдяки цим кілець виріб міцно утримується на платформі і не відшаровується на кутах.

- Логічно, що якість вашого пластику для 3D-друку може істотно вплинути на якість ваших виробів. Ось чому важливо дотримуватися правил зберігання 3Д-філаментів.Як правильно зберігати 3D-філамент

- Друк великих моделей за один прохід неможлива для більшості 3D-принтерів. Здається, що ви не можете надрукувати чогось, що більше принтера? З допомогою цих методів ви зможете роздрукувати їх незалежно від розмірів вашого 3D-принтера.3D-друк великих об'єктів